苏州中小型磨具厂生产管理软件开发定制 精准赋能,智造升级

在制造业重镇苏州,众多中小型磨具厂作为产业链中不可或缺的精密环节,正面临着市场竞争加剧、生产流程复杂、成本控制精细化的多重挑战。传统的纸质记录、人工调度与经验式管理已难以满足高效、精准、可追溯的现代生产需求。为此,针对苏州地区磨具行业特点量身定制的生产管理软件开发,已成为企业降本增效、实现智能化转型的关键路径。

一、 行业痛点与定制化需求

苏州地区的中小型磨具厂通常具有多品种、小批量、高精度的生产特点,其管理难点集中于:

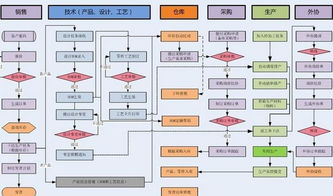

- 工艺复杂,数据离散:从模具设计、原料采购、精密加工(如铣削、电火花、线切割、磨削)、热处理到最终检验,环节繁多,各工序数据孤立,难以形成连贯追溯。

- 排产调度困难:设备资源(如数控机床、磨床)有限,订单交期紧迫,依赖老师傅经验排产,效率低且易冲突。

- 在制品(WIP)管理模糊:模具零件流转状态不透明,进度难以实时掌控,易造成延误。

- 成本核算不精确:原材料、工时、能耗、刀具损耗等成本分摊粗放,难以精确核算单套模具利润。

- 质量追溯链条长:一旦出现质量问题,回溯具体工序、操作人员、设备参数和物料批次费时费力。

因此,定制化软件开发必须深度贴合这些业务场景,而非简单套用通用ERP。

二、 定制化软件开发的核心功能模块

一套行之有效的磨具厂生产管理软件应包含以下核心模块:

- 销售与订单管理:集成订单接收、评审、报价历史,自动关联产品图纸与技术协议。

- 高级计划与排程(APS):核心模块。根据订单优先级、设备能力、模具交期、物料准备情况,进行智能排产,可视化呈现甘特图,快速响应插单、急单。

- 工艺路线(BOM/Routing)管理:建立标准化的模具工艺库,定义每套模具的加工工序、标准工时、所需设备、刀具及检验标准。

- 生产执行与跟踪(MES):通过车间看板或移动终端,实时报工(开始、暂停、完成),记录工时、加工数量、设备状态。为每套模具/关键零件生成唯一追溯码。

- 物料与刀具管理:管控钢材、标准件等物料库存,设置安全库存预警。特别重要的是刀具全生命周期管理,包括领用、磨损记录、寿命预警、修磨与报废。

- 质量管理:集成各工序的检验记录(首检、巡检、终检),支持不合格品处理流程(NCR),并与生产批次绑定,实现质量数据可追溯。

- 设备管理与维护(TPM):记录关键设备(如精密磨床)的运行、停机、维护保养计划与历史,提高设备综合效率(OEE)。

- 成本分析与报表:自动归集各订单、各模具的物料成本、人工成本、制造费用,生成多维度的利润分析报表。

三、 苏州本地化定制开发的优势

选择在苏州进行定制开发,具有显著地域优势:

- 行业理解深刻:本地开发团队能更便捷地深入工厂调研,理解苏州磨具产业集群的特定工艺(如精密塑胶模、压铸模、冲压模)和管理习惯。

- 响应快速高效:地理位置的邻近便于需求沟通、原型演示、现场部署与后续培训维护,实现敏捷开发与快速迭代。

- 集成与生态协同:软件可考虑与苏州地区流行的工业设计软件(如UG, CATIA)或供应链平台进行数据对接,融入本地制造业生态。

四、 实施路径与成功关键

- 需求诊断与蓝图规划:与厂方管理层、生产、技术、仓库等关键部门深入沟通,明确核心痛点与优先级,规划分阶段实施路线图。

- 原型设计与迭代开发:采用敏捷开发模式,先聚焦核心排产与报工跟踪模块,快速推出最小可行产品(MVP),在真实场景中试用并反馈优化。

- 数据迁移与系统集成:梳理现有Excel、纸质数据,设计平滑迁移方案。考虑与财务软件、CAD等系统的接口可能性。

- 全员培训与文化导入:变革管理至关重要。对操作工、班组长、管理人员进行分层培训,强调软件带来的便利与价值,而非增加负担。

- 持续优化与支持:上线后建立持续改进机制,根据实际运行数据和新的业务需求,进行功能微调与扩展。

****

对于苏州的中小型磨具厂而言,投资于一套量身定制的生产管理软件,绝非简单的IT项目,而是一次深刻的精益化、数字化管理变革。它通过将生产现场的“黑箱”透明化、流程标准化、决策数据化,能够显著提升交付准时率、设备利用率与质量控制能力,最终强化企业在长三角高端制造生态中的核心竞争力。选择合适的本地化开发伙伴,以务实的态度分步实施,是通往“智造”成功的可靠桥梁。

如若转载,请注明出处:http://www.qqhrlbh.com/product/24.html

更新时间:2026-01-13 08:59:08